จะเปลี่ยนน้ำมันสารทำความเย็นของห้องทดสอบการช็อกความร้อนได้อย่างไร?

จะเปลี่ยนน้ำมันสารทำความเย็นของห้องทดสอบการช็อกความร้อนได้อย่างไร?

Dec 28, 2024

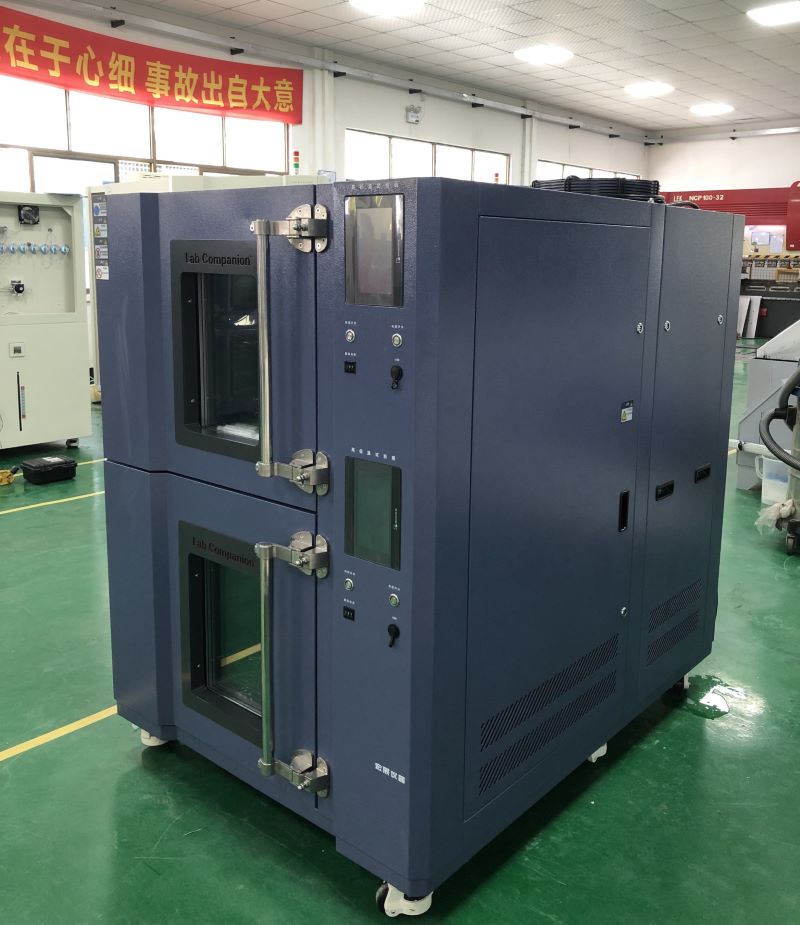

จะเปลี่ยนน้ำมันสารทำความเย็นของห้องทดสอบการช็อกความร้อนได้อย่างไร?ห้องทดสอบการช็อกความร้อน เป็นอุปกรณ์ทดสอบที่จำเป็นสำหรับอุตสาหกรรมโลหะ พลาสติก ยาง อิเล็กทรอนิกส์ และวัสดุอื่นๆ ใช้ในการทดสอบโครงสร้างวัสดุหรือวัสดุผสมในทันทีภายใต้สภาพแวดล้อมที่มีอุณหภูมิสูงมากและอุณหภูมิต่ำมากอย่างต่อเนื่อง เพื่อทนต่อการเปลี่ยนแปลงทางเคมีหรือความเสียหายทางกายภาพที่เกิดจากการขยายตัวและหดตัวเนื่องจากความร้อนของตัวอย่างในระยะเวลาอันสั้นที่สุด ห้องทดสอบการช็อกความร้อนเป็นไปตามวิธีการทดสอบ: GB/T2423.1.2, GB/T10592-2008, GJB150.3 การทดสอบการช็อกความร้อนในห้องทดสอบการช็อกความร้อน หากคอมเพรสเซอร์เป็นคอมเพรสเซอร์ลูกสูบกึ่งปิดที่ทำงานเป็นเวลา 500 ชั่วโมง จำเป็นต้องสังเกตการเปลี่ยนแปลงอุณหภูมิของน้ำมันและแรงดันน้ำมันของน้ำมันที่แข็งตัว และหากน้ำมันที่แข็งตัวเปลี่ยนสี จะต้องเปลี่ยนใหม่ หลังจากการทำงานเริ่มต้นของหน่วยคอมเพรสเซอร์เป็นเวลา 2,000 ชั่วโมง ควรรักษาการทำงานสะสมสามปีหรือเวลาการทำงานมากกว่า 10,000 ถึง 12,000 ชั่วโมงภายในระยะเวลาที่กำหนด และควรเปลี่ยนน้ำมันที่แช่เย็นแล้วการเปลี่ยนน้ำมันทำความเย็นของคอมเพรสเซอร์ลูกสูบกึ่งปิดในห้องทดสอบการช็อกความร้อนสามารถดำเนินการได้ตามขั้นตอนต่อไปนี้:1. ปิดวาล์วหยุดการดูดไอเสียแรงดันสูงและแรงดันต่ำของห้องทดสอบการช็อกความร้อน จากนั้นขันปลั๊กน้ำมันลง ปลั๊กน้ำมันโดยทั่วไปจะอยู่ที่ด้านล่างของห้องข้อเหวี่ยง จากนั้นใส่น้ำมันที่แข็งตัวแล้วทำความสะอาดและทำความสะอาดตัวกรอง2. ใช้เข็มวาล์วแก๊สแรงกระแทกแรงดันต่ำเพื่อเป่าไนโตรเจนเข้าไปในพอร์ตน้ำมัน จากนั้นใช้แรงดันเพื่อระบายน้ำมันที่เหลือในตัวเครื่อง ติดตั้งตัวกรองที่สะอาด และขันปลั๊กน้ำมันให้แน่น3. ต่อท่อแรงดันต่ำที่เต็มไปด้วยฟลูออรีนเกจเข้ากับเข็มวาล์วกระบวนการแรงดันต่ำด้วยปั๊มสุญญากาศเพื่อสูบห้องข้อเหวี่ยงเข้าสู่แรงดันลบ จากนั้นถอดท่อฟลูออรีนอีกอันออกแยกต่างหาก ใส่ปลายข้างหนึ่งลงในน้ำมันเย็น แล้ววางปลายอีกข้างหนึ่งบนเข็มวาล์วของการดูดแรงดันต่ำของปั๊มน้ำมัน น้ำมันเย็นจะถูกดูดเข้าไปในห้องข้อเหวี่ยงเนื่องจากแรงดันลบ และเติมลงในตำแหน่งที่สูงกว่าขีดจำกัดล่างของเส้นกระจกน้ำมันเล็กน้อย4. หลังจากฉีดแล้ว ให้ขันคอลัมน์กระบวนการให้แน่น หรือถอดท่อเติมฟลูออรีนออก แล้วจึงต่อมาตรวัดแรงดันฟลูออรีนเพื่อดูดฝุ่นออกจากคอมเพรสเซอร์5. หลังจากการดูดฝุ่นแล้ว จำเป็นต้องเปิดวาล์วหยุดแรงดันสูงและต่ำของคอมเพรสเซอร์เพื่อตรวจสอบว่าสารทำความเย็นรั่วไหลหรือไม่6. เปิดห้องทดสอบการช็อกความร้อนเพื่อตรวจสอบการหล่อลื่นของคอมเพรสเซอร์และระดับน้ำมันของกระจกน้ำมัน โดยระดับน้ำมันต้องไม่น้อยกว่าหนึ่งในสี่ของกระจกข้างต้นคือวิธีการเปลี่ยนน้ำมันสารทำความเย็นของคอมเพรสเซอร์ลูกสูบกึ่งปิดในห้องทดสอบการช็อกความร้อน เนื่องจากน้ำมันสารทำความเย็นมีไฮโกรสโคป กระบวนการเปลี่ยนจึงต้องลดปริมาณอากาศที่เข้ามาในระบบและภาชนะเก็บน้ำมัน หากฉีดน้ำมันที่เสื่อมสภาพด้วยความเย็นมากเกินไป อาจมีความเสี่ยงที่จะเกิดการช็อกของเหลว

อ่านเพิ่มเติม